浅谈一下蓄热焚烧炉技术对比与选型

日期:2025-03-25 08:44:03

蓄热焚烧炉技术对比与选型浅析

蓄热式焚烧炉(RTO)作为工业VOCs治理的主流技术,其选型需结合废气特性、运行成本及排放要求,并与催化燃烧(CO)、直燃式焚烧炉(TO)等技术对比分析。以下从技术特点、适用场景及选型要点展开探讨:

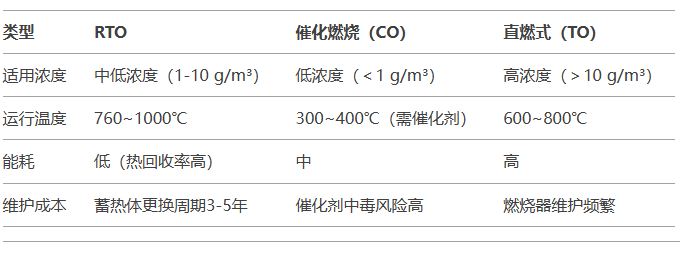

1. 技术对比

RTO:通过陶瓷蓄热体高效回收热量(热效率≥95%),适用于中低浓度(1-10 g/m³)、大风量废气,运行温度760~1000℃,能耗低但初期投资较高。其优势在于长期稳定性和高去除率(>98%),但需定期维护蓄热体和切换阀。

催化燃烧(CO):借助催化剂降低反应温度(300~400℃),适合低浓度废气(<1 g/m³),能耗中等,但催化剂易因硫、卤素等物质中毒失效,维护成本较高。

直燃式焚烧炉(TO):直接高温燃烧(600~800℃),处理高浓度废气(>10 g/m³)效率高,但无热量回收,能耗极高,仅适用于高热值或小风量场景。

2. 选型核心要素

废气特性:浓度、组分(如含硫/卤素)、风量波动范围是关键。高浓度废气可选TO或RTO浓缩后焚烧;含毒害成分的废气需避免催化剂中毒,优先选RTO。

运行成本:RTO虽投资高,但热回收可降低30%~50%燃料消耗;低浓度场景中,CO的能耗优势需权衡催化剂更换费用。

排放要求:RTO对复杂组分处理更彻底,可达超低排放(<30 mg/m³);CO易受催化剂活性影响,稳定性较弱。

运维能力:RTO需定期清理蓄热体粉尘,TO需频繁检修燃烧器,CO依赖催化剂活化,企业需匹配自身维护资源。

3. 趋势与创新

针对超低浓度废气(<500 mg/m³),可采用“沸石转轮+RTO”组合工艺,通过浓缩提升处理效率;新型蜂窝陶瓷材料(如3D打印定制结构)进一步降低压降和能耗。

结论

RTO凭借高热回收率和广泛适用性成为多数工业场景的首选,但需结合浓度、成分及运维条件灵活选型。高浓度、小风量场景可选TO,低浓度、洁净废气可尝试CO,而复杂工况下RTO仍是综合性价比最优解。

联系我们

全国服务热线

18115068519

0519-80199819

公司:江苏宏盼环保科技有限公司

地址:江苏省常州市金坛区华阳北路15号

首页

首页

产品

产品

案例

案例

联系

联系